技术研发

Technology R&D

核心技术

Core Technology

工艺模拟与系统仿真

艾生科采用PROⅡ等软件对化工过程进行模拟及计算,开发搭建仿真及小试平台,通过工程设计和软件编程,对输送的高纯电子材料和化学品的温度、压力、流量、浓度、传热等参数进行精确动态计算,模拟现场实际运行参数,指导设备管道设计、部件选型、节能改进方向等。

结合多年工艺应用数据库和项目经验积累,并通过实践修正仿真计算的过程,提升了仿真的准确性,使其能够应对复杂的流体系统设计。艾生科将流体学科与工程实践相结合,对系统中的关键部件和设备进行设计优化,从而满足半导体、微电子、新能源领域高性能材料的开发及生产需求。

合成与分离提纯

艾生科技术研发团队与国内高校建立产学研合作,投资建设研发及分析实验室,深入研究化学反应和分离纯化工艺原理,通过为国/内外企业研究院设计及搭建研发平台,采用工程转化技术对实验装置进行中试放大及产业化,通过多个高纯材料项目的建造经验掌握了电子材料合成,经过催化吸附、高纯精馏、膜分离等纯化手段有效去除产品中较难分离组分及金属杂质的核心技术。

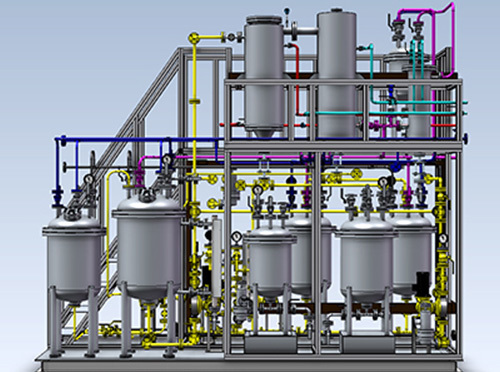

核心高纯装备及压力容器制造

艾生科公司发展至今为国内外顶尖化工领域客户提供技术及产品服务的经验,并引进多位从事化工领域过程装备设计的专家,为客户提供新型过程装备开发的服务,满足新型材料的研发及生产。核心设备涉及反应合成、分离纯化等过程工艺,主要产品有釜式反应器、固定床反应器、流化床反应器、精馏塔、萃取塔、解析及吸收塔、催化吸附塔、三合一设备、蒸发器、常规压力容器等。

公司在2022年获得了特种设备制造许可证-固定式压力容器中、低压容器(D),可为客户生产各类型高纯及压力容器设备,高纯设备主要应用在电子特气、半导体材料、锂电材料的研发及生产,公司引进日本表面处理技术,对设备内表面进行精密机械抛光→电解抛光→脱油脱脂→精密清洗,中间环节还涉及到酸洗、钝化等重要工序,使设备最终可以达到高纯生产及存储要求,针对特殊工艺,对设备表面可进行衬氟或喷氟工艺,所有工艺严格按照电子级要求进行加工制作。

品质及生产过程管控

艾生科技术团队依据材料科学和表面处理工艺原理,通过对系统设计、材料选型、设备制造、现场洁净环境、施工方法、质量检验、设备测试和系统调试等关键环节的控制,避免配送系统对介质带来二次污染,保障高纯气体和电子化学品在配送过程中的纯度。

艾生科构建了一套认证及检验流程,建立了一套完整的核心材料数据库,并配备了扫描电镜、金属成分光谱检测仪、粗糙度检测仪等检测工具,能够独立对原材料进行材质分析、纯度测试、部件性能测试等,以确保品质达到系统设计要求。

HAZOP分析及系统自动化联锁控制

艾生科依据工艺安全14大要素要求,遵循安全设计原则,评估气体及化学品系统危险性和可操作性。通过工艺危害分析,识别评估可能存在的风险,并将技术要点反映在设计方案和操作规程中,为客户设计并建造气体、化学品监控的软硬件平台,帮助客户实现物料供应过程的自动化安全控制与管理。

在设备层,艾生科通过积累的各行业客户供应系统中的流程逻辑和经验参数,在PLC程序中嵌入了制程安全互锁,避免人为误操作或工艺流程逻辑差错对系统寿命以及工作人员的生命安全造成危害;在管理层,通过采集工艺设备、监测器等底层数据,实现系统运行的数据记录和中央监控,为客户提供状态查询、安全预警、维护提示、历史数据查询等具体功能,提高生命安全和制程安全管理水平。

调试开车及技术服务

由于这几年新能源、半导体行业的快速发展及需要,艾生科公司为众多客户搭建了多套中试及产业化装置,在建设及调试开车过程中,公司技术人员积累了大量的经验,我们整理了一套关于系统开车的操作流程及规范,帮助客户更快的将系统运行起来,并且在运行调试过程中给甲方操作人员提供培训服务,保证现场操作人员熟练操控系统,以及在运行过程中的设备维护及保养。

艾生科还建设了一批专业化的售后服务团队,待系统交付给客户后,提供定期跟踪设备运行情况,如有问题及时通过电话或上门服务,解决客户的后苦之忧,确保系统的安全稳定运行。